零 缺 陷·战略驱动

沃格集团始终将零缺陷作为其质量战略的核心目标。为了实现这一宏伟目标,近年来,公司不断加大对质量提升的投入和关注,深入开展了一系列质量管理项目,致力于在每一个环节实现卓越的质量与品质。六西格玛项目作为2024年沃格集团的关键质量战略项目,凭借其科学严谨的方法论和执行标准,不仅成功培养了众多杰出的六西格玛绿带人才,而且在减少产品缺陷和降低成本方面取得了显著的成果,为集团的持续发展注入了强劲动力。

达 目 标·携手成长

自2024年3月六西格玛项目启动至11月项目结案,智科咨询的六西格玛黑带大师王平军老师凭借其专业的知识和丰富的实践经验,同时结合项目组成员的深入研究和不懈探索,历经科学的试验、改进与验证,项目组攻克了众多挑战,取得了阶段性成果,我们欣喜地看到,所有六西格玛项目均成功实现了既定目标。

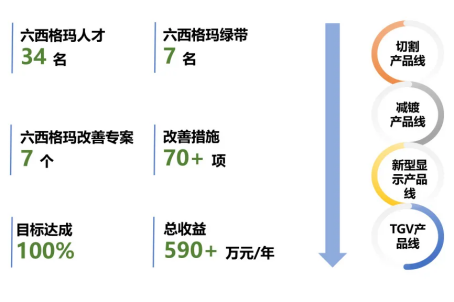

此次六西格玛项目共培养了34名六西格玛人才,共开展7个六西格玛专项改善项目,改善措施超70项,涉及切割、减镀、新型显示、TGV等多个产品线,改善总收益超590万元/年。

展 成 果·精准指导

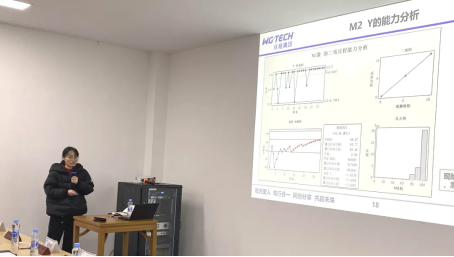

12月5日,沃格集团2024年六西格玛项目成果发布会在新余基地隆重召开,集团总裁张芙嘉,总裁特别助理欧阳礼仁、游振宇,质量与标准化中心总经理孔线宁等高层领导,智科咨询专家王平军老师,以及各项目组成员共40余人参加了此次大会。

会议由孔线宁主持。会议伊始,王平军老师对整个项目进行了全面的总结与介绍。通过展示项目的改善逻辑和具体成果举例,王老师生动的呈现了各小组在六西格玛质量改善项目中的卓越表现,并给予了高度评价。

随后,7个项目小组的项目组长依次登台,详细汇报了各自负责的六西格玛质量改善项目的实施过程和取得的成果。以下为三个代表性小组的部分改善成果亮点:

第1小组组长方彩江介绍了切割制程崩缺改善项目,通过实施7个快赢项目以及参数优化,实施后,制程崩缺不良从改善前的1.5%显著降低至0.58%,目标达成率为115%。

第3小组组长孙骏超介绍了Mini LED开短路不良改善项目,其团队通过一系列举措,开短路不良由改善前的13.22%大幅降低至0.28%,实现了令人瞩目的改进成果。

第6小组组长习雅则介绍了膜层附着力提升专项项目,通过快赢改善及关键参数优化,不良率降低至7.23%,目标达成率为103%,展现了项目团队在提升膜层附着力方面的卓越成效。

评委们从项目的推进逻辑、分析深度、改善成效以及分析工具的运用等方面进行了严谨的评审,并针对每个项目提出了建设性意见。他们首先对各小组成员展现出的积极主动学习精神给予了赞赏,并鼓励全体员工向他们看齐。

评委们特别认可了针对多个产品线的共性问题,如脏污、破片、崩边、划伤等,所提出的改善方案的普适性和推广价值。在质量管理和六西格玛领域具有丰富经验的智能制造中心副总经理黄亮和品质总监谭珺琰,也指出了一些需要进一步加强的改善点,这对于未来六西格玛项目的实施具有非常重要的指导意义。

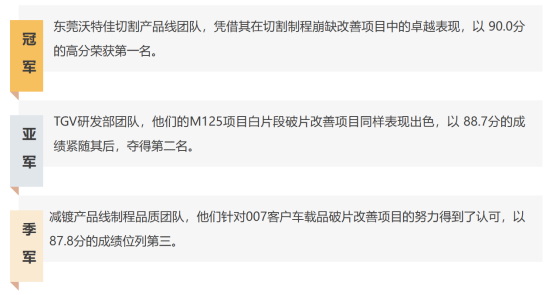

经过一番紧张而激烈的角逐,本次成果发布会取得前三名的项目分别为:

寄 希 望·文化传承

在本次发布会的尾声,管理层对本年度的六西格玛项目进行了深入总结,并为我们今后质量管理工作指明了方向。

“作为质量管理的践行者,我们必须树立标准化和执行力的意识,否则我们将失去行动的准则和前进的方向。掌握工具的目的是为了让我们的作业流程更加标准化,更具执行力。”集团总裁张芙嘉强调。

总裁特别助理欧阳礼仁、游振宇,以及运营中心副总经理武莉莎等领导对全体项目团队寄予了厚望,并发表了以下指导意见:

1.公司的长远发展依赖于我们强大的团队力量,因此,我们需要传承工程师文化,将我们所学到的知识传递给每一位同事,让更多人掌握这些工具。

2.很多小组针对共性问题,如脏污、破片、崩边、划伤等提出的改善方案,应当成为各小组间相互交流和深入探讨的宝贵资源。

3.尽管各小组已完成专案项目,但这仅仅是一个开始,未来还有更多的机会等待着我们去探索和历练。

4.学成之后,我们应持续地回训,而传授知识是检验我们是否真正掌握所学的最佳方式。

5.在DMAIC(定义、测量、分析、改进、控制)流程中,数据的收集和分析是未来工作的关键,也是数字化转型的起点。

6.在提出解决方案时,必须确保不会引发新的问题,所以方案必须严谨并经过科学的验证。

7.希望所有项目成员都能将所学应用到实际工作中,成为公司的优秀种子,为公司带来持续的改进和成果。

本次六西格玛项目成果发布对沃格集团质量管理工作而言,是一个阶段性的总结,也是一个全新的起点。为了实现零缺陷的目标,未来我们还要面对更多的挑战,克服更多的困难,最终为公司的业务增长保驾护航。